LLDPE装置频繁切换生产牌号,对造粒系统长周期运行的影响

LLDPE装置频繁切换生产牌号

对造粒系统长周期运行的影响

中国石油化工股份有限公司天津分公司,天津 300271

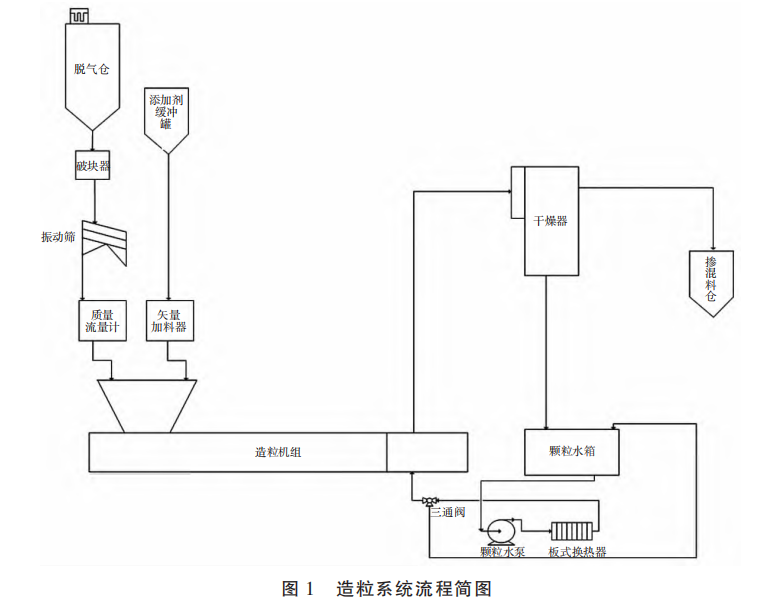

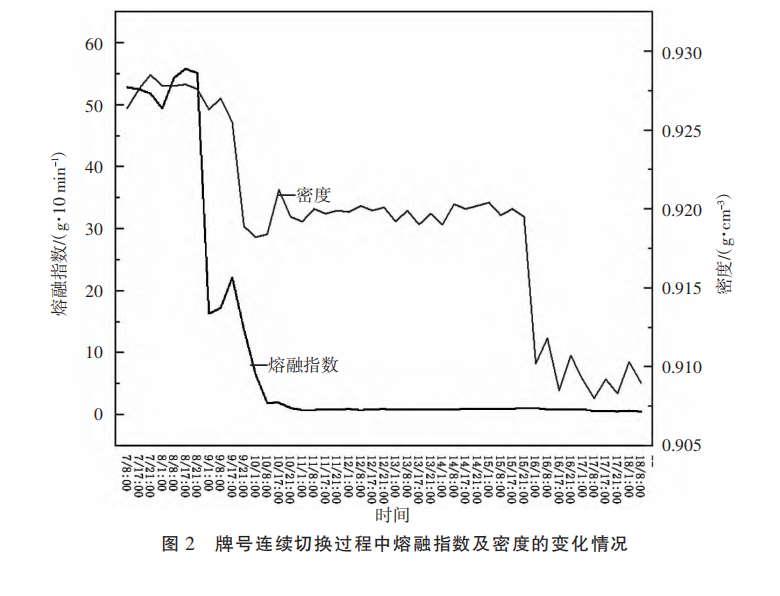

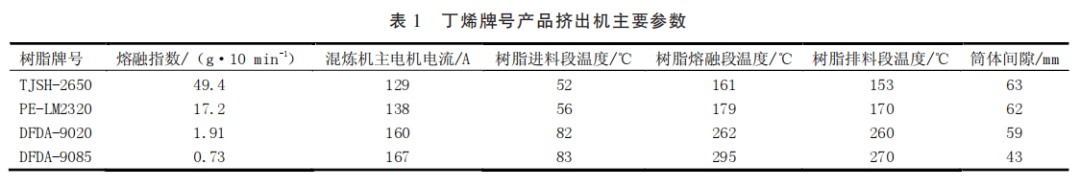

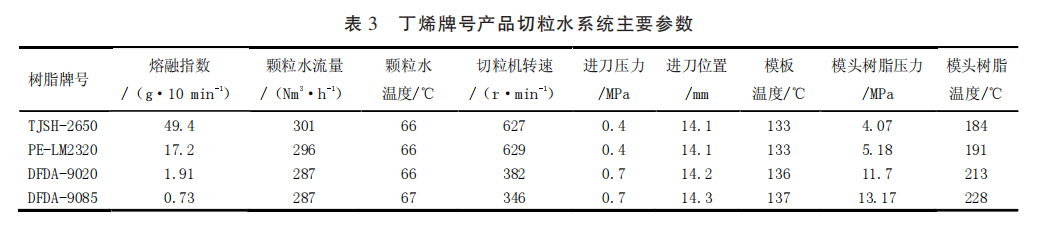

摘要:在线性低密度聚乙烯(LLDPE)工业生产过程中,为应对下游市场不同需求,增强产品市场竞争力,线性低密度聚乙烯(LLDPE)装置需要不断拓宽牌号生产范围,提高多种牌号产品生产能力。在日常生产过程中,一套装置往往需要频繁切换生产牌号,以达到产品效益最大化。生产牌号的频繁切换不仅仅影响聚合反应阶段,也对下游成品造粒系统造成重大影响。在牌号频繁切换过程中保证造粒机组的长周期运行,这对提高聚乙烯生产能力具有十分重要的意义。该文分析影响造粒系统长周期运行的主要因素,并对造粒生产操作提出改进措施。天津石化公司线性低密度聚乙烯(LLDPE)装置, 以乙烯为原料,丁烯和己烯为共聚单体,氢气为链终止剂,采用气相法工艺,反应机理为阴离子配位聚合机理,反应温度为 70~110 ℃,反应压力为 2.35 MPa。造粒机组为 JSW 生产,型号为 CMP320。挤出机为双螺杆, 螺杆直径 320 mm。螺杆长度 1 798 mm,额定功率为 2 800 kW,最大流量为 16.5 t/h。熔融泵型号为齿轮泵 FMP30,额定功率 300 kW。切粒机为水下切粒机,切刀 12 把。模板孔数共计 1640 个,孔径 3 mm。造粒系统流程简图如图 1 所示。 装置在日常生产活动中,为应对市场变化,力求达到产品利润最大化,增强市场占有率,所以牌号切换是十分频繁的。以 2022 年 6 月的数据为例,如图 2 所示,在一个月之内,其所生产粒料产品牌号从 TJSH-2650 高熔融指数牌号一直切换到 TJVL-0505 超低密度牌号,中间依次经历 PE-LM2320、DFDA-9020、DFDA- 9085 三个丁烯牌号和 DFDA-6010、TJVL-1210 的 2 个 三元共聚(乙烯、丁烯与己烯)牌号。产品熔融指数最高可达到 55 g/10 min 左右,最低可达到 0.6 g/10 min 左右。产品密度最高可到达 0.927 0 g/cm3 ,最低可达到 0.908 0 g/cm3 左右。从图 2 中明显可以看出,在切换过程中,产品熔融指数和密度 2 个参数变化非常大。通过分析表 1 中挤出机参数变化趋势可以清晰看 出,在丁烯牌号切换过程中,产品的熔融指数逐步下降,主电机电流逐步上升,筒体各段温度明显上升,尤其是混炼熔融段的温度,筒体间隙不断减小。这是由于随着聚乙烯分子量不断增大,长链的聚乙烯分子相互缠结,树脂黏度不断提高,熔融指数不断降低,熔融树脂流动性下降,剪切力不断增大,加工性能变差,挤出机出料困难,主电机电流不断升高。同时为了低熔指产品更好达到熔融状态,通过调节节流阀,不断减少筒体间隙,提高熔融段温度。在日常生产过程中,当生产高熔指产品时,主电机电流低,可以适当提高产率,但是要注意控制筒体进料段温度,防止温度过高,树脂在进料段熔融,造成挤出机不吃料意外停车。在生产低熔指产品时,主电机电流高,为防止电流超载,主电机跳车,可适当降低产率,同时还可以通过调节筒体间隙,提高筒体熔融段加热蒸汽用量,适当增加筒体熔融段温度,提高熔融树脂流动速率,保证主电机正常运转。 此外在生产低熔指产品时,要格外注意筒体间隙的背压,因为低熔指产品的黏度大,相同流量情况下,熔体的压差也会变大[2]。如果筒体间隙过小,或是树脂熔融指数过低都会造成筒体间隙背压过高,导致非计划造粒系统停车。通过分析表 2 中熔融泵参数变化趋势可以明显看出,在丁烯牌号切换过程中,随着产品熔融指数的下降,熔融泵的出入口压力不断提高,并且熔融泵电机的电流显著升高,在生产低熔指牌号 DFDA-9085 时,几乎达到了熔融泵的额定电流值。这是由于树脂的分子量不断增大,熔融指数降低,树脂的黏度不断提高,流动性变差,熔融泵作为齿轮泵,在输送高黏度流体的过程中效率会不断降低,熔融泵电机所受负荷持续增加,电流不断提高,存在电机跳车与剪切销断裂的风险。因此在生产低熔指产品时,应相应降低产率,提高熔融泵加热蒸汽流量或采用加热方式更为稳定的热油对熔融泵进行加热,从而进一步加速树脂流动。除此之外,还应设置熔融泵电流超限的报警信号,及时调整产品生产负荷。长期生产低熔指牌号产品也会造成剪切销疲劳断裂。通过分析表 3 中切粒水系统关键参数的变化趋势,可以很清楚地看到,随着牌号切换,熔融指数不断降低,切粒机转速不断降低,进刀压力设置提高,切刀与模板之间的间距变大,模板温度、模头树脂压力及温度不断提高。在生产高熔指产品时,聚乙烯分子量较小,黏度小,流动性好,进刀压力及模头树脂压力相对较低,模板温度与模头树脂温度也相对较低。为防止出现拖尾料或长粒料等不合格粒形,故将切粒机的转速提高,减少切刀与模板的间隙。在生产高熔指产品时,尤其在开车过程中,注意及时打通颗粒水流程,在停车过程中要及时退出切粒机,防止树脂缠刀和灌肠事故发生。在生产低熔指产品时,要注意降低切粒机转速,提高进刀压力,提高模板温度,保持树脂熔融状态,增大模板的开孔率。同时,注意到颗粒水流量有下降趋势,颗粒水温度保持稳定。这是由于在切粒过程中产生 的细粉不断增多,切粒水系统的滤粉器起不到很好的过滤作用,颗粒水中的细粉会堵塞板式换热器,颗粒水流量会不断下降。所以,要及时清理滤粉器及板式换热器,颗粒水流量会不断下降。所以,要及时清理滤粉器及板式换热器,并且不定期更换颗粒水。颗粒水的温度要在生产过程中维持稳定,温度过高会导致树脂粘连,温度太低会造成切粒不平整,树脂损坏切刀。2. 在三元共聚产品连续切换过程中造粒机组参数变化

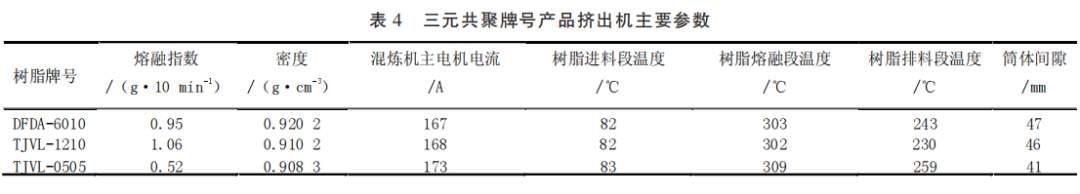

结合表 4—表 6 中数据,三元共聚产品的熔融指数相差不大,产品密度下降明显,但是造粒机组参数整体变化却不大。尤其是产品DFDA-6010 与 TJVL- 1210,熔融指数几乎一致,但是密度却相差很大。但是生产 2 种牌号的造粒机组参数几乎一致,综上可以进 一步得出结论,产品熔融指数是影响挤出机参数变化的主要原因。高熔融指数的产品更易于加工造粒。而树脂密度对树脂结晶度、树脂机械性能等有较大影响。1)在线性低密度聚乙烯(LLDPE)装置产品牌号切换的过程中,聚乙烯树脂的熔融指数是影响造粒系统参数变化的主要原因。高熔融指数的聚乙烯树脂更容易被加工造粒,但是熔融指数过高也会导致树脂在挤压机进 料段熔融,造成挤压机不吃料,影响造粒系统运行。

2)生产高熔融指数牌号时可适当提高产率,同时注意进料段温度,及时打通进料段筒体冷却水,及时调整切粒机转速,观察粒形变化;在开停车过程中注意颗粒水流程打通及切粒机退出的时机,防止树脂缠刀与灌肠事故发生。3)生产低熔融指数牌号时应适当降低产率,及时 观察主电机电流与熔融泵电流,适时调整造粒机组负荷。低熔指产品,分子量大,黏度大,流动性差,对筒体、熔融泵及模板的冲击较大,系统背压较高,要注意筒体 的间隙背压及熔融泵进出口压力。及时调整筒体熔融段、熔融泵及模板的加热温度,提高熔融树脂的流动性,避免由于系统背压过高造成造粒非计划停车。

免责声明:部分资料来源于网络,转载的目的在于传递更多信息及分享,并不意味着赞同其观点或证实其真实性,也不构成其他建议。仅供交流,不为其版权负责。如涉版权,请联系我们及时修改或删除。