您的位置: 首页 > 最新资讯 > 汽车电气化转型,尼龙的突围进行时 >

聚酰胺(以下简称PA),俗称尼龙,其改性产品是汽车上用量最大的工程塑料,中国平均每辆汽车使用约8千克的尼龙材料,而全球汽车平均每辆车使用尼龙的量在28-32千克之间,行内普遍共识是每辆车平均用量约为20 kg。

由于其具有无毒、质轻、优良的机械强度、耐磨性及较好的耐腐蚀性,目前主要代替金属被广泛应用于汽车生产中制造齿轮、发动机罩、扇叶及其他零件。

以汽缸头盖为例,与金属材质相比,使用改性尼龙质量可减轻50%,成本降低30%。从终端用途上来看,汽车是尼龙工程塑料最大的消费领域,约占尼龙工程料消费总量的45%。

尼龙汽车部件应用现状

作为一种典型的化工产品,PA的种类由于其生产原料的不同可多达几十种,汽车中常用的有玻纤增强的PA6、PA66、PA610等。其中,PA6和PA66的用量占各类PA材料总量90%以上。 为此,我们在讨论尼龙在汽车电气化的突围时,将重点讨论PA6/PA66在汽车上的应用。那我们不妨先来看看,目前主流的,行之有年的PA6和PA66在汽车零部件上的应用。 以进气歧管为例,采用振动摩擦焊接技术或熔芯法生产的尼龙进气歧管,普遍使用30%~35%玻璃纤维增强的PA6或PA66材料,如道默化学公司的TECHNYL系列,这些材料因其优异的力学性能和热稳定性而被广泛采用。 同样,在气门室罩盖等发动机舱部件中,尼龙材料也因其高温下的刚性、机械强度和热老化性能而备受青睐。此外,尼龙材料在发动机冷却及散热系统中的应用也日益广泛,如散热器水室、膨胀箱等部件,玻璃纤维增强的PA66材料在防冻剂环境中仍能保持良好的机械性能,新一代尼龙新材料更是将使用寿命提高了70%以上,为发动机的高效运行提供了有力保障。

通过以上我们可以发现,在汽车工业中,目前PA主要应用于汽车发动机及其周边部件。因为尼龙具有很高的冲击强度及优异的耐摩擦性,耐热性,耐化学药品性,润滑性和染色性等综合性能,尤其是经纤维增强或制成合金后,其强度,制品精度,尺寸稳定性等都有很大的提高,十分适用于汽车发动机及其周边部件.,尤其是是发热和振动部件。

专塑视界发现,就燃油车而言,发动机及其周边都需用到尼龙材料,其中进气歧管(17%)、散热器箱(8%)、前端组件(7%)、汽车摇臂盖(14%)、风扇/护套(12%)发动机盖(10%)和引擎盖内其他部件等(32%)。

而在其他部件比如散热器格栅,地毯等虽有尼龙应用,但是整体用量较小。可以说汽车发动机周边部件是尼龙在汽车应用领域的重中之重。

电气化转型,尼龙危险了吗?

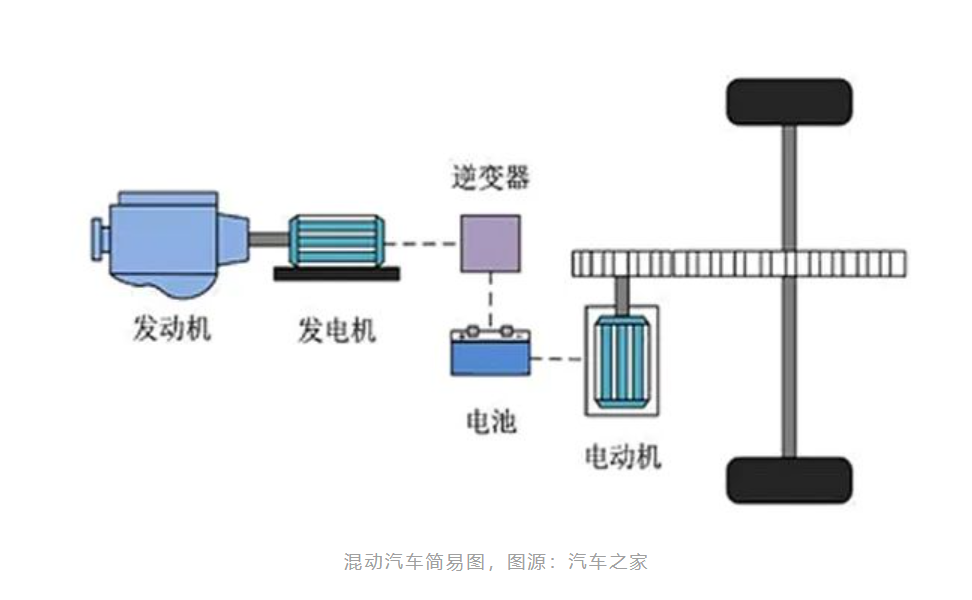

其实,新能源汽车动力系统的革命,对于尼龙而言,无疑是一个挑战——因为发动机被替代或者缩小了。 但就目前而言,尼龙在汽车上的应用依旧稳坐车用工程塑料第一名的宝座。 专塑视界认为主要原因有以下三点: 其一,虽有电动汽车冲击,但燃油车一时难以退场。尽管电动汽车的市场份额在逐年增长,但燃油车仍然是当前汽车市场的主力军。根据最新的销量数据,2023年全球燃油车销量约为8000万辆,占整体汽车销量的近70%。这意味着,在很长一段时间内,尼龙作为燃油车关键部件的重要材料,其需求量仍将保持稳定。 其次,混动汽车销量大增,为尼龙提供了新的市场机遇。据统计,2023年全球混动汽车销量约为2500万辆,同比增长了30%,这为尼龙材料提供了新的市场增长点。混动汽车结合了内燃机和三电(电池、电机、电控)两套动力系统,虽然发动机的体积和功率可能有所缩小,但为了满足更高的能效和排放要求,混动汽车对轻量化、高强度材料的需求却日益增加,因此尼龙在混动汽车发动机及其周边部件仍有市场。

最后,行业内正在积极探索尼龙在新能源汽车上的应用潜力。虽然电动汽车的动力系统对尼龙的需求有所减少,但新能源汽车的其他部件仍然需要大量的塑料材料。尼龙因其良好的加工性能、耐候性和耐腐蚀性,正在被越来越多地应用于新能源汽车的非关键部件中,如内饰件、外饰件、电池包外壳等。据行业分析机构预测,到2025年,尼龙在新能源汽车中的应用量将比2020年增长近50%。

尽管电气化转型对尼龙材料在汽车领域的应用构成了一定的挑战,但尼龙凭借其卓越的性能和广泛的应用领域,依然保持着稳定的市场地位。无论是燃油车市场的持续存在,混动汽车的快速增长,还是新能源汽车对非关键部件的需求增加,都为尼龙材料提供了广阔的发展空间。

因此,我们可以说,尼龙在汽车领域的未来依然光明,不危险。

探寻全新场景又展现出哪些机会

既然如此,那在全新的领域面前,尼龙是怎么突围的?尼龙又可能在那些车用部件上“大展身手”呢?那我们必须要来看一些国内外优质的工程塑料厂商的牌号及方案,掌握车用尼龙的最新前沿干货,也为我们塑料从业者提供更多灵感与机会来源。 巴斯夫 其Ultramid(PA)®系列材料在多个方面展现了尼龙的创新应用。首先,在与Joma-Polytec及梅赛德斯奔驰 Fuel Cell的合作中,巴斯夫成功将Ultramid用于制造燃料电池系统组件,为燃料电池技术树立了新标准。其次,巴斯夫推出的Ultramid® A3EM8 OP牌号优化了涂装性能,无需底漆即可实现A级表面光洁度和高粘合强度,增强了汽车部件涂装的可持续性。此外,Ultramid® T7000因其优异的刚度和强度,特别是在潮湿环境中的表现,成为汽车后视镜等外饰件的理想替代品。

恩骅力 其Akulon® PA6和PA66材料在新型快速充电枪和氢能高压储氢瓶方面展现了尼龙的创新潜力。Akulon®材料平衡了机械强度、美观性和成本,确保了快速充电枪在日常使用中的耐磨损性能。同时,Akulon®燃油锁和Durethan®BC550Z聚酰胺6化合物对氢气具有非常高的阻隔作用,为氢能高压储氢瓶提供了紧凑且安全的解决方案。

旭化成 其LEONA™PA树脂通过结合LEONA™聚酰胺树脂和浸渍聚酰胺树脂的单向胶带(UD胶带),实现了汽车连接部件(如悬架臂)的显著减重,同时保持了高强度和耐用性。

金发科技 其环保生物基高性能PA10T材料在高压快充领域展现了尼龙的创新价值。金发科技PA10T能够满足800V及更高电压要求的充电需求,确保了充电过程的安全性和效率,缓解了车主的充电时间焦虑。

尾声

尼龙在全新领域的应用正不断拓展,国内外优质工程塑料厂商通过创新技术和材料解决方案,为尼龙在燃料电池系统、汽车部件涂装、外饰件替代、氢能高压储氢瓶、汽车连接部件减重以及新能源汽车周边的充电桩部件等领域提供了丰富的应用机会。 在电气化之外,智能化、网联化、共享化也为尼龙提供更多创新应用领域,展现尼龙材料的多样性和灵活性,同时随着塑料公约、节能减碳理念的介入,生物基、再生料如何与尼龙碰撞出火花,也为塑料从业者提供了更多的灵感和机遇。 随着时间的推移,尼龙作为汽车部件用量最大的工程塑料,其应用的探索必然不会停止,就让我们一起在汽车转型下,注目尼龙的突围进行式吧!

免责声明:内容来源于互联网公开信息,转载的目的在于传递分享及交流,并不意味着赞同其观点或证实其真实性,也不构成其他建议。仅供分享交流,不为其版权负责,版权归属原作者、原出处。如涉版权,请联系我们及时修改或删除。